制氢加氢一体站迎来发展机遇期(图)

2024/4/2

关键字:

来源:[互联网]

[中国石化新闻网2024-04-01]

阅读提示

当前,我国加氢站普遍采用“工厂氢+气态管车运输+加氢站”建站模式,面临的关键问题是运营成本过高、缺乏市场竞争力。制氢加氢一体站模式不仅可以有效解决氢气运营成本高的问题,而且可作为供氢母站拓宽氢气来源,助力区域“1+X”加氢站快速布局,推动氢能产业市场化发展。

徐润刘铉东栾学斌

加氢站作为我国交通运输领域氢能产业发展的关键基础设施迎来发展机遇期。《节能与新能源汽车技术路线图2.0》规划,我国加氢站的建设目标是到2025年至少1000座、到2035年至少5000座。

当前,我国普遍采用“工厂氢+气态管车运输+加氢站”建站模式,面临的关键问题是运营成本过高(40~50元/公斤)、缺乏市场竞争力。制氢加氢一体站模式不仅可以有效解决当前氢气运营成本高的问题,而且可作为供氢母站拓宽氢气来源,助力区域“1+X”加氢站快速布局,推动氢能产业市场化发展。

目前,采用天然气、甲醇、氨分解和碱性水电解制氢技术的制氢加氢一体站运营成本分别为34.3~42.7元/公斤、33.2~44.1元/公斤、46.5~52.5元/公斤和40.7~57.5元/公斤,站内天然气和甲醇重整制氢技术的成本优势显著,是现阶段加氢站发展的重要方向。

然而,制氢加氢一体站的建设存在政策不统一、审批受限、缺少明确规范作为建站依据的问题,亟待政策松绑和规范出台。同时,橇装化小型站内制氢成套设备是建设制氢加氢一体站的关键设备,我国需要从小型化、本质安全化和智能化三个方面加强对现有制氢技术的二次迭代开发。

加氢站建设快速布局,市场缺口巨大

在全球减碳和国内“双碳”背景下,氢能作为清洁能源已成为推动能源革命的重要抓手。作为打通交通运输领域氢能应用的关键一公里,加氢站的布局受到各国广泛关注。

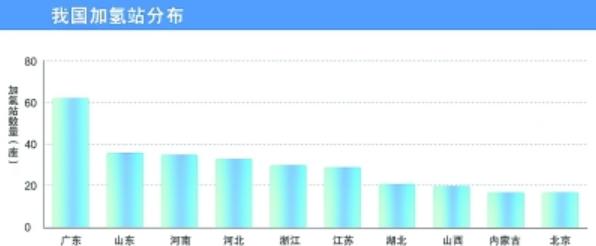

公开数据显示,截至2023年底,全球燃料电池汽车销售规模达到81939辆,近7年年均增长率达到61.6%;全球加氢站数量达到921座,近7年年均增长率19.2%,车、站比为89∶1;我国燃料电池汽车销售规模达到18371辆,占全球22.4%,近7年年均增长率达到61.7%;我国加氢站数量达到397座,占全球43.1%,位居第一,近6年年均增长率为78%,车、站比为46∶1。

我国燃料电池汽车的增长速度同全球相当,加氢站的增长速度明显高于全球,实现了跨越式发展。“十四五”以来,在国家“双碳”战略和氢能产业规划的推动下,各省相继发布了氢能发展规划,推广以氢能公交车、环卫车、重卡和冷藏车为主的燃料电池汽车。根据各省规划的发展目标,2025年我国燃料电池汽车规模将达到10万辆;按照车、站比100∶1计算,加氢站将达到1000座,市场缺口大,发展潜力大。

加氢站建站模式该何去何从?

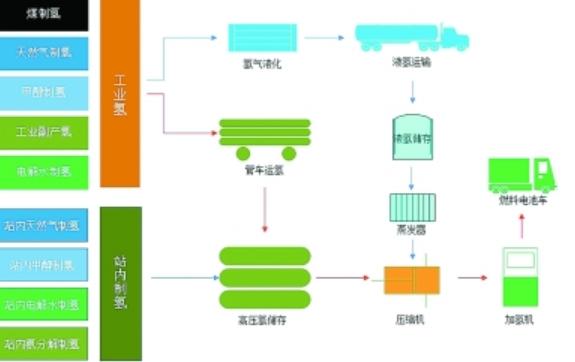

从氢气产、输、用三个环节看,产业链分为三种模式,即工厂氢+气态管车运输+加氢站模式、工厂氢+液态罐车运输+加氢站模式、制氢加氢一体站模式。

工厂氢+气态管车运输+加氢站模式,通常要求附近100公里内有工业氢源,将工厂氢纯化后利用20兆帕的氢气管车运输至加氢站高压氢储罐中,而后进一步增压至加氢机工作压力(35兆帕/70兆帕),为燃料电池汽车供氢。

工厂氢+液态罐车运输+加氢站模式,工厂氢经纯化后冷却至零下253摄氏度液化,而后通过液氢罐车运送至加氢站,经蒸发器气化加压后送至加氢机。

制氢加氢一体站模式,需在加氢站内建设一套小型站内制氢装置,可有效规避氢气运输风险、降低储运成本,在满足加氢站需求的同时可作为氢气母站供应氢气,助力区域形成“1+X”加氢站格局。

工厂氢+气态管车运输+加氢站模式是国内目前最常用的加氢站建站方式,建站速度快、技术难度低,适用于氢源距离较近(100公里以内)的应用场景。

加氢站运行成本主要由制氢、储运和加注成本三部分组成。

在制氢环节,当前氢气的主要来源是煤制氢、天然气制氢、甲醇制氢和工业副产氢等成熟的工业制氢技术,少量来源于电解水制氢。考虑到生产装置的折旧、利润、税金等影响,氢气的实际起运价格为15~25元/公斤,降本难度大。

在氢气储运环节,我国普遍采用20兆帕高压气态管车运输,全车自重约34吨,1次充装可装载380~410公斤氢气,按照卸载率72%计算,每次仅可运氢274~300公斤,有效运载率不足1%。高压气态管车的运氢成本对运输距离十分敏感,运输距离为100公里时,运氢成本8.7元/公斤;运输距离为200公里时,成本增至19元/公斤。

在氢气加注环节,我国主流加氢站规模为500公斤/日和1000公斤/日,由于加氢站使用的高压压缩机、加氢枪、管阀件等关键设备依赖进口,技术储备不足,导致建站成本远高于普通加油站。氢气加注成本基本保持在15元/公斤左右。氢气制取、储运和加注成本叠加导致加氢站运营成本为40~50元/公斤,考虑实际运营的土地、财务费用及合理的利润,我国加氢站氢气的实际销售价格(不考虑补贴)普遍超过60元/公斤,用氢成本高,缺乏市场竞争力。因此,如何有效降低加氢站的运营成本是未来氢能在交通运输领域市场化运营中亟须解决的关键问题。

针对当前加氢站运营难题,业内提出了两种不同的建站模式:工厂氢+液态罐车运输+加氢站、制氢加氢一体站。

前者采用罐车运输液氢,较气态罐车的运载效率提高了10倍,但氢气的液化技术难度高,理论上液化1公斤氢气需要耗电4千瓦时,而实际耗电为理论值的3~4倍。氢气液化所消耗的能量在氢气总热值的30%以上,储运过程中还面临液氢蒸发损失问题,能效计算不合理。同时,液氢储运对材料的绝热性要求高,导致设备投资进一步加大。因此,尽管液氢储运在运载效率上优于高压气态罐车储运,但加上液化成本后运输成本仍高于12元/公斤,考虑到我国液氢技术发展水平,该模式对于现阶段降低加氢站运营成本并无优势。制氢加氢一体站模式可将运输“氢气”变为运输“天然气或甲醇”等大宗化学品,可有效解决氢气运输风险高、成本高的问题,是一种切实可行的降低加氢站运营成本的建站模式。

市场化竞争的选择

——制氢加氢一体站模式

国内外适用于制氢加氢一体站的制氢技术主要包括:天然气重整、甲醇重整、电解水制氢和氨分解制氢,这些技术目前均处于试点阶段。

从技术层面来看,天然气、甲醇、电解水和氨分解制氢技术均为工业上成熟的制氢技术,不存在明显的技术难点。然而,为了满足制氢加氢一体站在矿山、港口、城镇周边,甚至城市中心布点的需求,必须对站内制氢技术在橇装化、集成化、智能化、本质安全和节能降耗等方面进行二次开发。国家发展改革委、国家能源局联合发布的《能源技术革命创新行动计划(2016~2030年)》明确提出,到2030年实现加氢站现场制氢,包括天然气、氨气、甲醇、液态烃类等制氢,形成标准化的加氢站现场制氢模式并示范应用。截至2023年底,我国已建成21座制氢加氢一体站,其中采用天然气/沼气、甲醇、氨分解和电解水制氢技术的示范站分别有5座、2座、2座和16座(部分为合建站)。

结合各站站内制氢技术的特点和运行情况,当天然气、甲醇、液氨和用电的价格分别为2.0~3.5元/立方米、2000~3000元/吨,3000~4000元/吨和0.3~0.6元/千瓦时的时候,站内制氢装置满负荷(1000公斤/日)生产条件下,采用天然气、甲醇、氨分解和电解水制氢技术的制氢加氢一体站的运营成本分别为34.3~42.7元/公斤、33.2~44.1元/公斤、46.5~52.5元/公斤和40.7~57.5元/公斤。

对于站内氨分解制氢而言,由于上游液氨成本高、氨分解制氢过程电耗高,经济性欠佳。站内电解水制氢技术的成本主要受限于电价,正常生产1公斤氢气耗电55~65千瓦时。我国大工业用电电价约0.6元/千瓦时,低谷电价约0.4元/千瓦时,对应加氢站运营成本为57.5元/公斤和46.3元/公斤。虽然大规模风/光电离网电价已降为0.2~0.3元/千瓦时,但受自然条件的限制,东部氢能消费市场的风能和光能资源有限,风/光电的发电时长均普遍不足2000小时/年。未来若仅采用离散式的风/光电制氢,势必存在电解水制氢装置开工率极低的问题,进而导致实际制氢成本远高于正常测算值。相较而言,采用天然气和甲醇制氢技术的制氢加氢一体站运营成本优势显著,原料来源广泛易得,发展潜力巨大。

发展氢能技术的初衷是为了减少温室气体排放,随着未来绿电成本大幅下降,电解水制氢技术仍是未来制氢技术的重要发展方向。然而,在当前的氢能产业发展阶段,加氢站运营成本控制迫在眉睫。因此,采用天然气和甲醇制氢技术的制氢加氢一体站具有更广阔的发展前景。随着未来绿电成本大幅压减,通过耦合远端(富光/风电区域)绿电生产绿色甲烷和绿色甲醇,再在东部消费市场用于制氢,便可实现碳资源的循环,符合碳中和要求。

制氢加氢一体站面临的问题及对策

制氢加氢一体站面临的问题主要有国家政策和工艺技术开发两个方面。

政策层面,根据国家相关政策要求,新建化工项目及危险化学品生产项目必须全部进入合规设立的化工园区。我国制氢加氢一体站尚属于化工项目范畴,而应用场景主要分布在矿山、港口、城市周边,不符合国家对现行化工项目的有关政策规定,项目审批困难,使得制氢加氢一体站建设面临巨大挑战。

我国加氢站在建设过程中主要参考的技术标准和规范有GB50156-2021《汽车加油加气加氢站技术标准》、GB50516-2010《加氢站技术规范》(2021年版)、GB50177-2005《氢气站设计规范》和GB/T34584-2017《加氢站安全技术规范》等。各技术标准和规范对加氢站建设过程中涉及的现场平面布置、涉氢设备和管道材质、安全环保等技术细节作出了限定,基本可满足外供氢加氢站的建站需求。然而,制氢加氢一体站建设尚无明确规范作为依据,特别是对站内制氢装置的技术要求,如设备尺寸、供热方式、有无明火、安全距离等,亟待规范。

在工艺技术开发方面,受应用场景限制,加氢站周围环境较复杂,建设用地紧张。业界普遍认为将加氢站与传统加油站、加气站和充电站耦合,是加快加氢站布局和建设的重要手段。为满足未来加氢站的建设需求,集成度高、布局方便、占地面积小、土建施工少、安装快捷、建站速度快的橇装化站内制氢技术优势显著,是未来加氢站建设的发展趋势。尽管天然气制氢和甲醇制氢技术在工业上已十分成熟,但针对加氢站应用场景的站内制氢技术在橇装化、集成化、智能化、本质安全和节能降耗等方面仍需进行二次开发,而我国目前尚处于开发、示范应用阶段。

制氢加氢一体站具有明显的成本优势,是未来加氢站布局和建设的重要发展方向。针对制氢加氢一体站审批难的现状,国家发展改革委、国家能源局、上海市、广东省、辽宁省、新疆维吾尔自治区、山东省、安徽省、河北省、四川省、唐山市和武汉市等相继出台了推动制氢加氢一体站建设的政策,将氢气从“化工”属性逐渐转变为“能源”属性,以突破“危险化学品生产项目进入化工园区”的限制。

在标准建设方面,2023年迎来了破局之年。2023年1月,辽宁省大连市发布实施了我国首个地方标准《制氢加氢一体站技术规范》,并在大连自贸区建成了国内首座站内甲醇制氢加氢一体站;同年3月,广东省发布《制氢加氢一体站安全技术规范》(报批稿),并在佛山投用了国内首座集天然气重整制氢和电解水制氢于一体的制氢加氢一体站;同年12月,新疆哈密市发布实施《制氢加氢一体站技术规范》地方标准,并于当年开工建设首座甲醇制氢加氢一体站。2024年2月,中国石化牵头发布了国内首个针对制氢加氢一体站的团体标准《制氢加氢一体站技术指南》。上述标准的实施和制氢加氢一体站示范项目的建设正当时。未来应努力推动制氢加氢一体站政策的进一步松绑,加快制定适用于一体站的国家标准,为一体站项目的审批、设计、建设、验收和运营筑牢政策基础,从而加快制氢加氢一体站项目的布局和落地。

针对站内制氢技术的二次开发问题,结合国内外制氢加氢一体站的建设和技术开发经验,橇装化小型站内制氢技术应当从小型化、本质安全化和系统智能化三个方面进行开发。首先,通过高空速催化材料的开发,结合过程强化技术,优化反应器结构,强化传热和传质,实现能量和物流的优化匹配,实现装置的小型化;其次,为了适应加氢站周围复杂的环境及安全因素,应尽可能减少系统对公用工程的依赖,提升工艺流程的本质安全水平;最后,为适应加氢站的运营需求,站内橇装化制氢装置应具有智能化控制系统,具备“一键开停车”“自动负荷调整”和“热备-开工-停工模式智能切换”等功能,实现“傻瓜”式运行,杜绝用户现场操作行为,确保加氢站安全稳定运行。

(作者单位:中国石化石油化工科学研究院)