高质量发展看中国石油·降本增效①:能量优化创效益(图)

2018/8/21

关键字:

来源:[互联网]

石油石化企业是能源生产主体,在节能增效中同样发挥了重要作用。如何通过能量优化创造效益——[中国石油新闻中心2018-08-20]

炼化板块首个能源管控中心项目推进透视

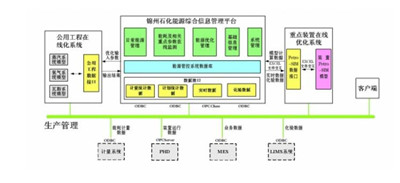

锦州石化能源管控系统架构

8月16日记者获悉,随着集团公司重大科技项目——炼化能量系统优化技术升级与推广应用二期建设落幕,炼化板块首个能源管控中心项目——锦州石化能源管控中心项目顺利通过集团公司重大科技专项验收评估,取得了两项技术秘密和一项软件著作权。不仅功能完全达到国家工信部对《炼油和化工能源管控建设实施方案》的各项要求,而且经济效益显著,“管”出效益1450万元/年,“控”下能耗4163吨标煤;利用模型优化生产装置,增效6118万元。

“吃”透政策谋战略

开发并应用离线模型分析节能及生产优化机会,是智能化炼厂建设的必行路。2008年,集团公司第一期“炼化能量系统优化研究”项目启动。锦州石化充分认识新形势下加速智能化降耗的重大意义,成立了能量优化项目组,公司总经理亲自挂帅,公司生产技术处处长金东生任项目经理,带领团队调研了集团公司炼化企业能源管理的需求,量身打造锦州石化“五年三建”的能源管控战略,即利用五年时间,建立公用工程系统优化模型,实现公用工程系统的在线优化和全厂能源平衡监控;建立重点装置和设备优化系统,提高运行的平稳性和工艺参数控制精度;建立能源管控平台,应用能耗监控和能耗管理两大功能,推行从能源计划、运行统计分析到考核的全方位闭环管理模式。

在对全厂、装置、重点耗能设备三级能源实时监控的过程中,锦州石化设定能耗警戒线,根据历史统计数据、总部下达的能耗指标和国内外先进企业的能耗水平,设定KPI的合理上下限,实现问题可回溯。

“戳”透重点稳践行

科技优化,有理有据,取缔“摸石头过河”的传统节能方式。借助项目推进,锦州石化梳理了装置余热回收利用率低,装置间热联合不足等能耗现状,同时利用软件搭建全厂低温热系统模型,合理优化热源和热阱的匹配方案,实现节约蒸汽25吨/小时;对燃料进行成本核算,合理匹配锅炉负荷,降低能源消耗;电力系统的优化根据自发电和外购电价格,优化电机发电量;燃料系统优化以燃料的成本和可用性,计算出加热炉最适合和最经济的燃料组合方式;氢气优化利用公用工程模型与工艺侧需求进行关联,计算氢气系统的平衡,优化制氢原料的比例分配,以达到降低成本的目的。

到2014年,集团公司第二期“炼化能量系统优化研究”项目启动时,锦州石化能耗下降了11%,已具备较好的软硬件基础,成为集团公司第一家开展能源管控中心项目建设的炼化企业。

“希望锦州石化在能源管控中心项目建设上取得新成绩,为中国石油全面开展能源管控工作开一个好头。”集团科技管理部领导对锦州石化进行现场调研并做出指示。

事必有法,然后可成。围绕“全面推广、技术升级、队伍建设”的攻关目标,锦州石化严格制定了考核指标。一是模型准确性,要求能源管控系统各项功能运行正常,离线模型及在线模型成功用于优化分析并实施,离线模型对真实工况的模拟偏差小于3%,实时优化模型与真实工况数据一致。二是优化方案节能效果,根据现场情况识别可优化的机会并用离线模型进行评估,对经过讨论确认并实施的优化机会进行为期一个月的收益追踪,统计月度节能量,再转化成年度节能量。

在此期间,锦州石化分别与国内外知名优化公司进行了四轮技术交流;奔赴中国石油、中国石化兄弟企业现场调研,了解能源管控系统相关软件的实际应用情况。

“穿”透固式创新制

利用模型先算后干,让锦州石化率先尝到了甜头。已经投入运行的公用工程模型,识别出包括装置操作优化、设备运行优化等不投资、少投资节能增效优化方案意向8项;生产装置优化内容包括调整外购电与自发电比例、关停二三催减温减压器、调整热电公司除氧器压力、优化气柜离心机运行模式等。此外,创新利用搭建完成的VisualMesa公用工程系统优化模型和Petro-SIM生产装置优化模型,实现了工艺侧与公用工程侧的协同优化。

与传统的节能模式相比,能源管控项目正是依据模型的预算,预判措施的可靠与可行。例如,利用VisualMesa公用工程模拟软件,在保证工艺侧运行稳定的前提下,对热电公司的运行负荷进行优化,根据每台锅炉和汽机的效率曲线不同,有针对性进行优化调整,以达到降低能源总成本的目的。

利用Petro-SIM模拟软件搭建的三催化机理模型,对提高反应温度,降低催化柴汽比的方案进行了预测,预算出提高反应温度3摄氏度是最优的调整方案,实施后的结果与模型预测基本吻合,验证了流程模拟技术对生产的指导性。

“下一步,要将能量优化专项取得的瞩目成效快速转化为生产力。”来自锦州石化管理层的决策,推动着智能降耗的大进程,以新技术改良原有生产方式也必将成为节能增效的新常态。

背景链接:

企业能源管控中心(Enterpriseenergymanagement&Controlcenter)是指采用自动化、信息化技术和集中管理模式建立管控一体化的系统性能源管控系统,对企业能源系统的生产、输配和消耗环节实施集中扁平化的动态监控和数字化管理。在实现节能目标管理、能效对标管理、节约机会识别、能源计量和统计、能效分析等功能,改进和优化能源平衡、能源规划的同时,还能够有效地支撑企业实施节能技术改造、可再生资源替代等静态技术改造工作可行性辨识。

大连石化六项举措降能耗努力迈向高质量

8月16日记者从大连石化生产技术处获悉,上半年大连石化取得了单因耗能同比降低0.05个单位、综合能耗由61.38千克标油/吨下降至59.55千克标油/吨的节能成绩。多年深度开发再生水资源替代淡水,使炼油吨油耗水等指标保持较高的水平,用水单耗在同行业处于领先地位。

开展节能对标,制定有效措施。技术处会同生产运行处等4部门,开展节能对标分析,制定了10余项对标方案,为切实治理短板弱项,实现整体效益最大化奠定了基础。

优化生产控制,提高热料比例。通过优化控制,提高三蒸馏装置各侧线热出料量,柴油加氢等装置热料比例同比提高5%至8%,平均温度提高8至11摄氏度,降低全厂综合能耗0.33个单位。

严控生产调节,提高加热炉效率。通过生产调节,使石脑油加氢等装置的烟气氧含量低于2%。通过水热媒预控器精心操作控制,将一季度全厂加热炉热效率提高到91.09%,同比提高了0.97个百分点。

开展技术攻关,降低电耗成本。通过技术攻关,解决了热电联合车间2号机推力瓦温度高、限制负荷的难题。投运2号机后每小时自发电量1.4万度,减少了外购电量,降低了电耗成本。

提高余热利用率,减少蒸汽消耗。一蒸馏、三催化装置开工后,通过优化热媒水系统运行方式,以增加低温热水循环量,提高低温余热取热量,实现了替代蒸汽消耗23吨/时的效果。

落实改造措施,回收蒸汽凝结水。公司建立集低温余热、凝结水回收处理和软化水供应为一体的三水站进行凝结水处理,采用纤维过滤和阻截除油技术,将凝结水回收率提高到85%,处理后的凝结水可供中、高压锅炉给水。

大连石化生产技术处节能科科长姚庆告诉记者:“大连石化不但要做原油加工规模上的排头,而且要做节能降耗的排头。”(记者陈波)

抚顺石化巧用检修提质上下同心创效

抚顺石化深入贯彻落实集团公司和炼化分公司开源节流挖潜增效工作要求,在效益做加法的同时,成本做减法,促进企业效益持续攀升。今年上半年,抚顺石化累计盈利26亿元,在集团公司炼化企业中排名第一。

制度发力。几年来,抚顺石化大力施行“日核算、周测算、月分析”,及时优化经营预警机制,以效益为“指挥棒”随时随地优化、调整流程,找出最佳效益路线组织生产。烯烃厂针对8台裂解炉制定出台“包炉特护”管理办法,确保每台炉以最佳状态生产。今年5月,乙烯装置综合能耗创历史最好水平。同时,抚顺石化进一步规范成本费用支出管理制度和流程,全面强化各种成本支出控制考核,财务费用大幅下降。

硬件更硬。抚顺石化抓住各种时机,对设备、装置实施节能改造。抓住去年装置检修时机,对裂解炉加装了空气预热器,投用后,热效率提高0.3%,有效降低了综合能耗;今年上半年,对20万吨/年丁苯橡胶装置实施技术改造,年可节约成本4000多万元;对石油二厂焦化装置加热炉实施节能改造,单炉负荷大幅提升,可实现单台炉运转,减少了热损失,降低了注汽量,年可节能增效1350万元。

共识共降。洗化厂给排水车间夜班员工小李,总是借着黎明的第一缕光去关泵房里的灯,在他眼里“省下的电就是效益”。“降本增效从我做起”成为抚顺石化员工的共识。机关干部开展了“节约一滴水、一度电、一张纸”活动。岗位员工的操作、巡检记录全部电子化,印刷费用下降80%。去年检修期间,抚顺石化采取提早介入、多轮次全方位对接等措施,将“三年一次”的检修延长为“四年一次”,节省修理费近1亿元。同时,修旧利废3.16万项,节资5097万元。国产化13项52台设备,节资1257万元。检修后,连续3个月单月效益位列中国石油炼化企业第一名,实现低成本高质量检修。(记者张运泓)

长庆石化精打细算挖潜力一“减”一“收”见实效

随着技术降耗和管理降耗水平的不断提升,长庆石化减排与节能一体化运作取得显著成效。截至8月16日,公司今年节能0.52万吨标准煤,节水3.62万立方米,分别完成企业年度目标的87%和60%。

多年来,长庆石化始终将“节能、降耗、减污、增效”作为打造示范型城市炼厂,实现绿色可持续发展的重要抓手,逐步形成了以技术降耗为重点、以管理降耗为支撑的运行模式,有效保障了企业创新创效高质量发展战略的实施。

为减少污水排放量,提高水的重复利用率,长庆石化坚持“把水当油管”的理念,探索出一条适合自身污水特点的回收处理工艺路线,通过膜生物反应器、浓水反渗透、陶瓷纳滤膜除油除铁、超滤等中水回用先进技术,将外排水COD浓度和氨氮含量分别降至15毫克/升和0.2毫克/升,远低于50毫克/升和5.0毫克/升的国家污水排放标准。同时,80%的中水被送回生产循环水场和除盐水站装置循环使用,既实现了污水“超净排放”,更做到了“一水多用、节水先行”,仅此一项,每年可节约用水140余万立方米。

近两年,长庆石化从进一步提高企业经济效益和竞争优势出发,重点实施了裂化装置富氢气体综合利用、蒸汽梯级利用和燃料气柜改造3个节能项目,均取得了良好成效。其中,氢气回收达到6605标准立方米/小时,完全满足全厂用氢需求,原4万立方米/小时制氢装置停运后,综合能耗下降1.46千克标油/吨,年节约资金1725万元;燃料气回收能力每小时增加2700立方米,缓冲容量扩大7倍,正常生产时产生的瓦斯气全部得以回收利用,炼油装置用能更加高效合理。

“我们已确定了72项用能用水定额指标,水、电、汽、燃料消耗全部实时监控。”长庆石化生产运行部相关负责人表示,“十三五”节能降耗任务重、压力大,公司将进一步强化能源管控、能量优化、综合用能管理,全面推进企业高质量发展。(记者陈青通讯员朱虹)

大庆石化压缩可控成本生产有方省钱有道

今年上半年,大庆石化累计生产乙烯59.15万吨,超计划近9000吨。在超计划完成生产指标的同时,上半年乙烯挖潜增效1625.86万元。

合理压缩可控成本,提升装置创效能力。大庆石化积极调整生产技术及产品结构,科学优化乙烯装置碱洗塔操作,减少洗油注入量,今年上半年,乙烯回收尾气操作增效1138万元。

大庆石化建立分厂、车间两级优化体系,两级技术人员经过反复试验,将急冷油透平泵运行转速由4250转/分钟降至4150转/分钟,次高压蒸汽消耗量由20吨/小时降至18吨/小时,既满足生产需要又降低了装置能耗。

科学分析研判,用大数据“指挥”生产。今年,乙烯装置已到运行末期,大庆石化不放松对装置的节能要求,技术人员每周分析装置能耗。燃料气消耗在乙烯装置能耗中占比较大,技术人员认真分析燃料气能耗变化原因,与同期数据对比跟踪,及时调整能源消耗量。今年上半年,乙烯三套装置燃料气单耗同比降低22.94千克标油/吨。

针对季节变化和生产运行状态,节约“定制”动作不断亮相。优化裂解气干燥器再生程序再生时,乙烯车间员工把冷再生气的阀位开度由20%调至17%,热再生气阀位自动关小,降低蒸汽消耗2吨/小时左右。为了使节水效果更好,岗位员工合理控制压缩机段间温度,动态调整循环水、除氧水用量。今年上半年,乙烯一套和二套装置耗能22.17万吨标煤,单耗计算同比节能2504吨标煤。

严格物资管理,树立科学的“消费”理念。加强三剂精细化管理,针对今年检修中固定床催化剂采购计划,大庆石化优质高效完成9项国内外招标采购,仅乙烯二套装置更换脱砷剂一项就节约费用361万元。完善供应商问责追责机制,下线备件修旧利废,今年上半年平库利库近80万元。(记者刘莉莉通讯员袁小芳)