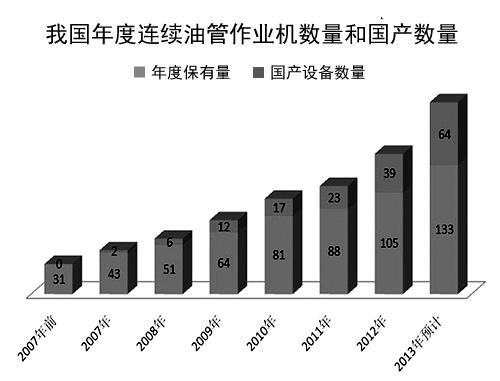

“连续油管”推进生产方式变革(图)

[中国石油报2014-03-31]

钻井院连续油管作业机现场作业。

被专家称为掀起21世纪油气生产新浪潮的一项革命性技术——连续油管技术在全球方兴未艾,广泛应用于水平井钻井、完井、采油、修井和集输等作业现场。

3月20日,记者从第六届国际石油产业高峰论坛连续油管分论坛上获悉,随着连续油管作业设备和连续油管的国产化、工艺工具的国内配套步伐加快,以及安全可靠、运输等制约关键问题逐步解决,国内连续油管作业机的年利用率大幅提高,有望成为改变油气工业生产方式的“杀手锏”技术。

推动油气生产方式变革

连续油管可应用于油田钻井、完井、压裂等领域,适用范围广,仅修井方面可用10余种工艺。在油气生产中,连续油管及其作业装备被形象地称为“万能作业机”。

与传统作业方式相比,连续油管作业周期短、事故率低、运输方便;能不压井带压作业,保护油气储层;水平井、定向井作业方便快捷;能进行油管内作业、过油管作业等。

与传统钻井方式相比,连续油管钻井在改善钻井工艺或降低成本(可节约25%至40%的费用),以及定向钻井和欠平衡钻井方面处于优势地位。

在应用上,上世纪90年代中后期以后,连续油管技术逐渐从修井等常规作业迅速扩展到钻井作业。近年来,连续油管钻井和压裂技术成为发展最快的两项技术。

在全球大显身手

1962年,全球第一台连续油管作业机(CoiledTubingUnit,简称CTU)问世以来,这种新型的作业设备由最初的缓慢发展,到今天数量倍增。

有数字显示,在上世纪70年代中期,全球有200多台CTU,1993年约有561台,2001年2月约有850台,2004年1月即超过1000台。

目前,连续油管钻井已在国外油气田规模应用。特别是时下,在页岩气等非常规天然气开发中,小井眼连续油管钻井技术、欠平衡连续油管钻井及定向钻井技术正大显身手。

近五年,大口径智能连续油管技术快速发展,应用于水平井钻井、修井作业和增产等,有利于实现施工过程的简单快捷和安全可靠,提高作业效率,降低劳动强度和作业成本,减少对地层环境的伤害。尤其对一些特殊井、复杂井来说,连续油管技术的应用让常规作业和增产措施稍逊一筹。

在国内小试牛刀

时至今日,连续油管技术在我国作业领域,基本上被当作处理酸化、气举、排液、冲砂、清蜡等常规作业中疑难杂症而使出的“杀手锏”,目前连续油管钻井也仅应用3口井。

但不容忽视的是,我国石油科技工作者正积极攻关,一些研发机构、油田及制造企业已经取得了阶段性成果,国产连续油管作业机、连续油管、连续油管复合钻机相继在中国石油江汉机械研究所、宝鸡石油钢管有限责任公司、四川宏华集团问世。同时,随着技术不配套、操作者不熟悉,以及缺乏对连续油管技术认识等现象逐渐改观,我国推广应用连续油管作业和钻井技术的条件日趋成熟。

长庆油田在解决水淹问题时用连续油管作速度管替代常规油管见到奇效,长城钻探等已把连续油管列入公司发展的战略技术储备库。

据中国石油钻井院统计,连续油管作业方面,已从2010年前的平均30井次提高到80井次,现在单机每年可完成100井次以上常规作业或10至20井次高端复杂作业;在青海等油田实现了常规作业的规模应用,多台单机年作业量达到了120井次以上的国际先进水平;带工具作业比例由原来的不足5%提升至35%以上。增储上产和储层改造方面,在川庆钻探井下公司等不断探索推动下,连续油管压裂成为5段以上多级压裂的主要技术之一,连续油管带压拖动酸化成为更加高效安全措施……

可喜的是,中国石油钻井工程技术研究院江汉所等研发的国产连续油管作业机喜获第十四届中国国际石油石化技术装备展览会产品创新金奖,来展台参观的用户络绎不绝,大家也都翘首以待连续油管技术的大范围普及推广,使“万能作业机”真正成为工程服务的主要利器之一。