一套喷油装置捧回国际大奖(图)

2024/12/23

关键字:

来源:[互联网]

胜利油田孤岛采油厂机采装备服务部QC小组自主攻关,研发出抽油杆自动喷油装置,节约抽油杆更新成本[中国石化报 2024-12-20]

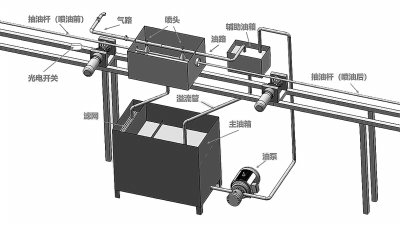

抽油杆喷油装置原理图。张东波 制图

通讯员 李超君 王 璐 本报记者 于 佳最近,胜利油田孤岛采油厂机采装备服务部QC小组“火”出了圈。“在国际大赛上捧回金奖,曾经是咱想都不敢想的事。”小组负责人张东波坦言。今年11月,该小组牵头研发的QC项目“抽油杆自动喷油装置”,被推荐参加第六届中央企业QC成果发表赛,并代表国家赴斯里兰卡参加第49届国际质量管理小组会议,获得国际ICQCC成果金奖。

张东波是中国石化技术能手,也是孤岛采油厂综合维修首席技师,他所在的机采装备服务部担负着孤岛采油厂抽油杆回收、清洗、修复的任务,年修复抽油杆约50万米。

以往修复抽油杆,都是利用天然气给清洗箱内的水加热,将抽油杆放置到热水内浸泡,通过软化剥离掉杆体表面的油泥进行清洗。但是,清洗后的抽油杆因为露天存放,表面容易生锈,锈蚀的抽油杆一旦投入生产,会缩短使用寿命。如果有铁锈脱落,还极易在井筒内造成抽油泵密封不严或卡泵,缩短检泵周期,增加作业成本。

“小小的铁锈,就像扎在指尖的刺一样,给我们的生产造成极大困扰。”许多班站员工都为此苦恼。

2020年开始,一场“防锈行动”在孤岛采油厂机采装备服务部展开。

起初,员工根据存放的抽油杆表面情况,采用“喷雾器人工喷涂柴油”的方法进行防锈。但是抽油杆堆放在一起后,无法做到均匀喷涂,依然无法有效解决生锈问题,同时还增加了劳动强度。

人工喷油“斩草不除根”,这在张东波心里成了一个疙瘩。思来想去,他带领QC小组成员开展专项技术攻关。

一天,张东波突然想到中学时做过的一个物理实验:将吸管中间剪个小口,90°弯折,一端插入水中,一端放入口中并吹气,水杯中的水就沿着吸管上升,通过吸管中间的小口向外成雾状喷出。

想到这里,他受到启发:“这不正是我们想要的效果嘛!”思路初步成型后,他立刻与小组成员商量,决定设计出一套在线喷油装置,并将此次课题确定为“研制抽油杆自动喷油装置”。

该装置主要利用虹吸、喷雾器原理,通过高压气流将油箱内的废机油抽吸入雾化喷头,再通过高压气流将其雾化,喷涂在经过的抽油杆表面,使抽油杆表面覆盖一层薄薄的油膜,隔绝抽油杆与空气接触。

至于喷涂介质,则选用废机油。张东波称,这样既可降低防锈成本,又能利用和消减生产设备产生的废机油。

很长一段时间,QC小组成员白天对清洗后的抽油杆进行跟踪记录,观察不同油膜厚度下的锈蚀程度,晚上就埋头在生产线上分析数据、反复试验。

进行了5组试验后,他们最终确定了合适的指标数据,雾化器喷涂油膜厚度在0.1~0.2毫米,能够有效延缓锈蚀时间,还不会造成落油污染。

为了保证抽油杆的喷涂效果,QC小组成员又设计了分体式油箱,对油箱液面与雾化器的高度进行调整,便于油泵将机油输送至喷油装置。同时还设计安装了PLC(新型工业控制装置),对自动喷油精准控制。

“成功来源于精益求精、注重细节的态度。”张东波说。

本着安全稳固、操作方便的原则,研究过程中,QC小组成员不厌其烦地修改图纸,每一个环节都做到细之又细。反复几十次的对比试验,修改了无数次的图纸细节,哪怕提高百分之一的覆油率也会让他们激动欢呼。

日复一日,他们一点点将各个细节统筹起来,设计了由机油雾化系统、机油供给系统、电气控制系统三大部分构成的抽油杆自动喷油装置,彻底代替人工喷油并建立抽油杆自动喷油防腐的工艺流程,大大提高工作效率,实现了安全、清洁生产。

2022年8月,经过现场实际应用,该装置对清洗后的抽油杆表面可以均匀喷涂一层薄薄的油膜,油膜覆盖率达到100%,延缓了抽油杆锈蚀时间,实现清洁生产,达到设计要求。

不仅如此,该装置使用后,还消除了因锈蚀导致的抽油杆报废因素,节约了抽油杆更新成本,创造经济效益79.96万元。

自动化操作程度的提高,不仅降低了劳动强度,改善了工作环境,还解决了长久困扰一线员工的难题。该装置一经投用,就得到了基层员工的认可和欢迎。